Im Januar konnten wir Helveticrobot wie bereits im letzten Jahr an der Automation-Messe in Winterthur vorstellen. Unser Sponsor easyFairs Switzerland stellte uns die Ausstellungsfläche gratis zur Verfügung. Wir versuchten die Leute von unseren Projekten zu überzeugen und ihnen unsere Zukunftspläne darzulegen. Gezeigt haben wir die WM-Roboter von 2010 und 2011 und unseren aktuellen Prototypen.

Omniwheels gefräst und gedreht

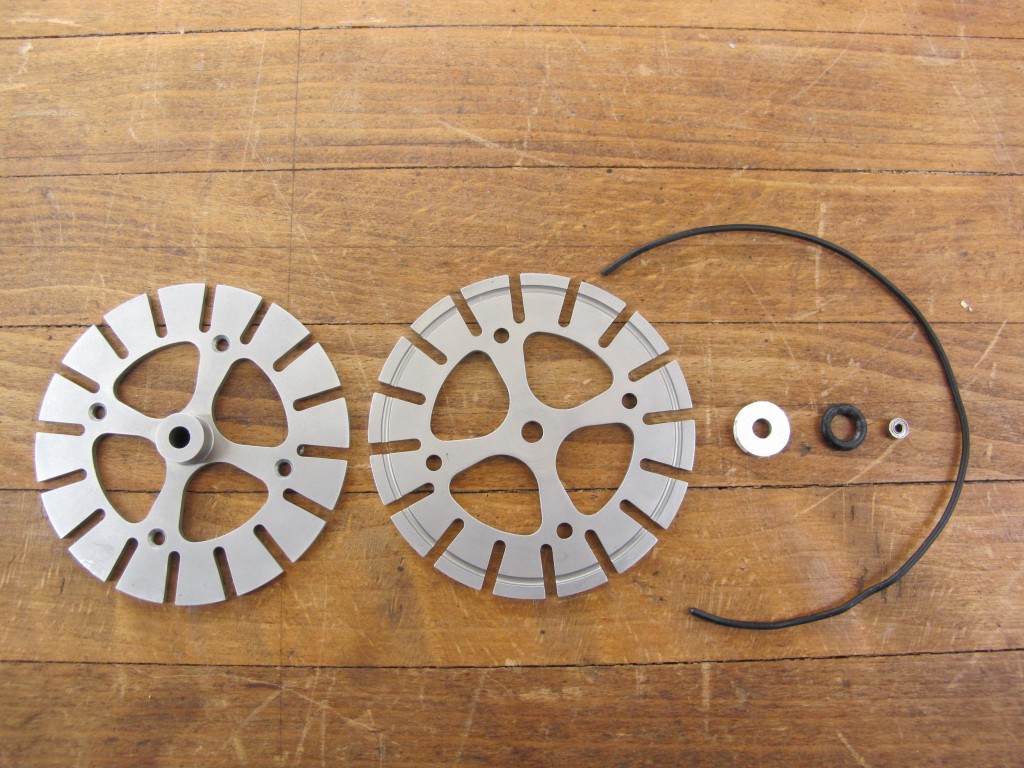

An ebendiesem Prototypen haben wir im Januar viel gearbeitet. Mechanisch hat sich vor allem antriebstechnisch einiges getan. Wir konnten die Rahmen der Omniwheels bei der Formtec AG in Chur CNC-Fräsen lassen. Die passenden Subwheels drehten wir anschliessend in der Physik-Werkstatt der Bündner Kantonsschule. Die Firma Saurer Kugellager unterstützte uns mit Miniatur-Kugellagern zur Lagerung der Omniwheels auf der Achse.

Alle Bauteile für ein fertiges Omniwheel: Rahmen, Subwheel, O-Ring, Kugellager und Achse (v. l. n. r)

Mit den neuen Omniwheels haben wir nun genügend Bodenhaftung, um mit hohen Geschwindigkeiten zu navigieren. Sobald wir die Antriebsmotoren von unserem Sponsor Minimotor SA erhalten, können wir den definitiven Prototyp bauen.

Bereits erhalten haben wir die Motoren für den sogenannten „Dribbler“, mit dem wir dereinst den Ball kontrollieren werden. Auch bei diesem Bauteil entwickelten wir den Prototyp weiter.

Ballsensor- und Motorenplatinen bestückt

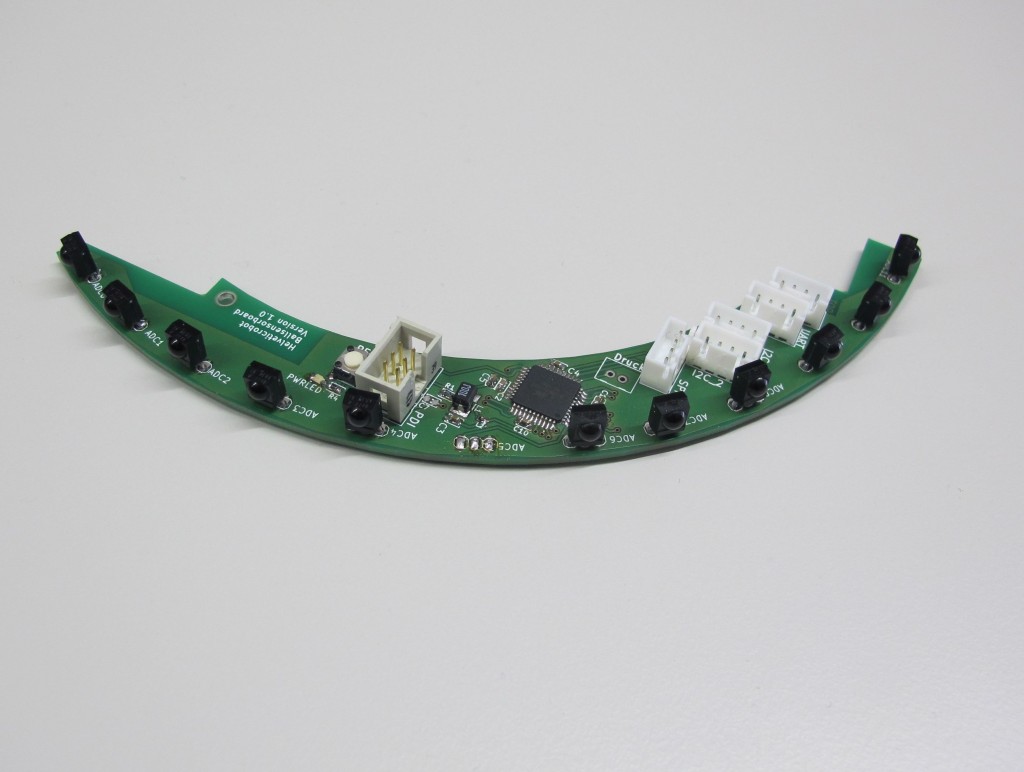

Wir haben die Ballsensorplatine nun mit allen Ballsensoren und weiteren Bauteilen bestückt. Elektronisch scheint alles zu funktionieren. Die Software der Ballsensorplatine wurde so umgeschrieben, dass sie jetzt nicht mehr nur auf unserem Testaufbau funktionieren soll, sondern auf der richtigen Platine. Aufgrund von Problemen, die wir zurzeit noch nicht richtig einordnen können, ist dieses Programm im Moment aber noch nicht lauffähig. Wir forschen weiter!

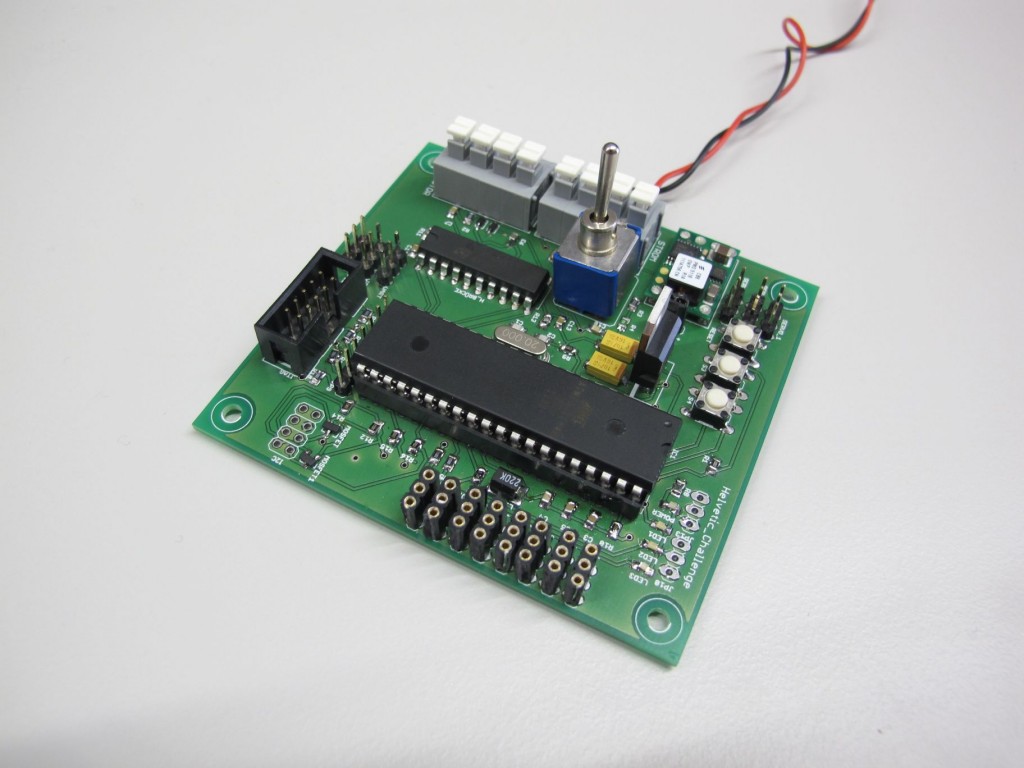

Auch die Motorenplatine ist fertig. Auf Basis der funktionierenden Elektronik der Motorenplatine konnte die Implementierung von PWM-Funktionen und das Testen dieser in Angriff genommen werden. Zurzeit testen wir noch mit unseren provisorischen Motoren. Doch auch diese rudimentären Tests funktionieren wunderbar. Die Testergebnisse sehen schon vielversprechend aus und lassen auf einen starken Antrieb unserer Fussballroboter hoffen.

Softwarekonzept umsetzen

Wir haben im Laufe des Monats unser Softwarekonzept weiter in die Praxis umgesetzt und erweitert. Nun richten wir unsere Aufmerksamkeit bereits auf die effiziente Programmierung von verschiedenen Strategien und Spielsituationen. Dabei wird auch beachtet, ob und wie ein teildefekter Roboter noch weitermachen kann. Die Strategie unserer Roboter zu planen, stellt eine grosse Herausforderung dar. Dafür haben wir in den letzten beiden Jahren jeweils an der Weltmeisterschaft Fussballroboter anderer Teams beobachtet und versuchen nun, möglichst viele Stärken in unserer Strategie zu vereinen.