Nach den wohlverdienten Weihnachtsferien bereitete sich das Challenge-Team weiterhin für die Austrian Open, welche im April in Linz/AU stattfinden werden, vor.

Bei der Mechanik konnte der grösste Teil des Roboters fertiggestellt werden: Er kann nun mit der Elektronik bestückt werden. Die Grundplatten wurden aus einer Holzplatte gefräst. Der Grund ist, dass Holz zum einen leichter als der von uns verwendete Kunststoff ist und zum anderen besser für die Verarbeitung geeignet ist. Einzig die Verbindungsstellen, welche die Servos halten und die untere mit der oberen Platte verbinden, wurden aus Kunststoff angefertigt. Beim Aufladesystem der Bälle gab es einige Probleme. So darf die Verbindung von den Servos zum System nicht direkt sein, da sonst bei jeglicher asynchronen Drehung der Servos die Schaufel auseinanderbrechen würde. Um dieses Problem zu lösen wurde zunächst eine Verbindung zu den Servos erstellt, welche danach an der Schaufel befestigt wird.

Die Software hat im Januar den Line Follower neu geschrieben. Der Grund dafür waren die Korrekturwerte: Bei geringem Korrekturwert würde der alte Line Follower geradeaus über die Ecken fahren, bei etwas höherem Wert könnte er jedoch einer geraden Linie nicht mehr folgen, da der Roboter zu schnell werden und so die Linie verlieren würde. Mit der Hilfe eines älteren Mitglieds konnte ein neuer Line Follower entwickelt werden. Dieser war dann zwar deutlich besser als der Vorherige, er konnte aber immer noch keiner Ecke folgen, da ein Sensor immer von der Linie abkam. Momentan ist deshalb wiederum ein neuer Line Follower in Entwicklung. Dieser baut auf den Ideen der vorherigen Version auf, soll jedoch das „Eckenproblem“ lösen.

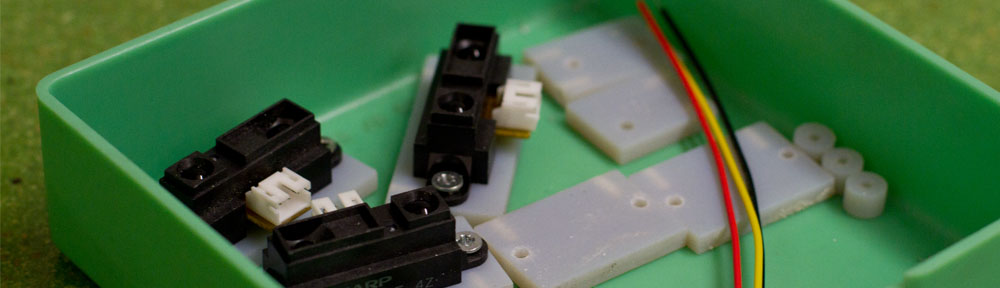

Das Elektronikteam hat im ersten Monat des Jahres ein defektes Powerboard repariert und ein weiteres fertiggestellt. Mit der Software wurde ausserdem an Lösungsvorschlägen getüftelt und verschiedene Arten von Lichtsensoren an verschiedenen Oberflächen getestet. Mit diesen Tests wollte man herausfinden wie gut jene Lichtsensoren verschiedene Materialien erkennen können und wie nützlich diese dann fürs Team sind. Zusätzlich wurde das neuste Teammitglied in verschiedenen Löttechniken geschult, wie zum Beispiel dem Löten von Widerständen an Platinen. Auch das Erstellen von Schaltplänen für Platinen auf der von uns benutzten Software wurde geübt. Neben diesen grösseren Aufgaben wurden auch Kleinigkeiten erledigt, wie das Anfertigen von Steckern oder das Reparieren von Kabeln.

Natürlich hat auch das Challenge-Team kräftig an den Vorbereitungen für den 24h-Wettbewerb mitgeholfen, welcher am 10. und 11. Februar stattfinden wird.