Mechanik: Die Teile liegen bereit zur Zusammenstellung

Nach dem Prüfungsstress im Dezember hatten wir diesen Monat endlich wieder Zeit intensiver an unserem Roboter zu arbeiten.

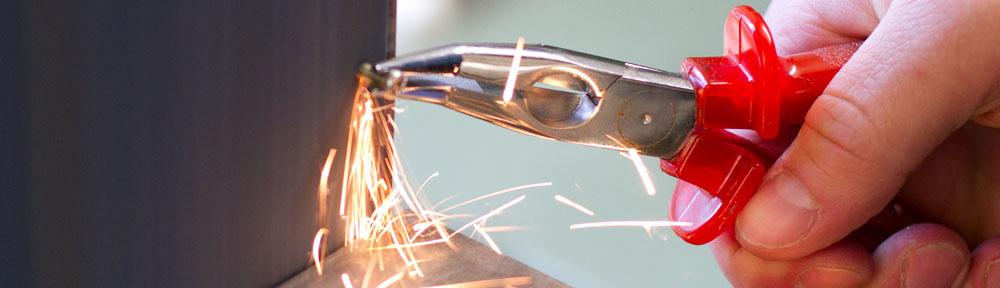

Somit haben wir uns lange Schrauben, passende Unterlagsscheiben inklusive Muttern und auch noch mehr PVC besorgt, welches 5 cm dick ist. Anschliessend haben wir alle Teile auf Papier gedruckt, ausgeschnitten und auf das PVC übertragen. Als nächsten Schritt schnitten wir die Teile aus PVC zu. Dank den Maschinen in der Werkstatt gelang es uns sogar die Rundungen am hinteren Ende des Roboters genau auszuschneiden. Nachdem somit alle Teile ausgesägt waren, haben wir die Löcher für das Stützrad ausgesägt und begonnen Löcher für die Schrauben zu bohren.

Der nächste Arbeitsschritt wird es sein, alles zusammen zu schrauben und die ersten Tests mit dem neuen Prototypen durchzuführen.

Software und Elektronik:

Leider waren ein Paar von uns diesen Monat krank, trotzdem wurde weiter gearbeitet. Wir haben uns vor allem mit der Low-level Implementierung beschäftigt. Dies betraf vorallem die Ansteuerung der Motoren, beziehungsweise der H-Brücken. Dabei mussten wir auch die Encoder auslesen, um Fehler finden zu können. Weiter kümmerten wir uns, um die i2c Kommunikation.