Die RobotChallenge fand am 10. und 11. März in Wien statt. In der Disziplin PuckCollect, in der wir teilnahmen, starteten 14 Teams aus ganz Europa, wobei wir die einzigen Schweizer Vertreter waren. Unser Ziel Podestplatzierung wurde erreicht: wir erkämpften uns den dritten Rang!

Das Podest der Kategorie Puck Collect an der RobotChallenge in Wien. Rechts: Philipp Taeschler, Florian Schäfer, Gian Jörimann und Albert Planta (v.l.n.r)

Kurz vor RobotChallenge – neue Navigation

Lange Zeit sahen wir im ausschliesslichen Verwenden von Ultraschallsensoren die beste, weil verlässlichste Navigationsstrategie. Da aber der Grossteil der Pucks sich in der Spielfeldmitte konzentrierte, war die Ausbeute mit dem bisherigen Randabfahren eher klein. Viel besser funktionierte unsere neue Taktik, das Schlaufenfahren. Dafür benötigten wir einen Kompass, der es erlaubt, recht genaue Schlaufen zu programmieren. Das Ergebnis entsprach nach kurzer Zeit unseren Anforderungen, die Anzahl eingesammelter Pucks stieg markant. Lediglich die Einflüsse einzelner Magnetfelder verhinderten ein noch präziseres Fahren. Für den Ernstfall – d.h. für die RobotChallenge – genügte dies jedoch vollauf, denn die weiterhin eingesetzten Ultraschallsensoren und das zusätzlich verwendete Randabfahren ermöglichen zuverlässige Kurskorrekturen.

Erster Tag – Testphase

Weil der Wettbewerb in PuckCollect erst am zweiten Tag der RobotChallenge stattfand, konnten wir den ersten Tag zum Überprüfen und Anpassen aller Funktionen unseres Roboters nutzen. Dabei kam zum Vorschein, dass die Magnetfelder in der „Aula der Wissenschaften“ je nach Standort höchst unterschiedlich ausgeprägt waren und somit die Orientierung via Kompass merklich beeinflussten. Wir versuchten das Fahren mit Kompass an die hiesigen Verhältnisse anzupassen, das gelang uns allerdings nur ansatzweise. Aber wie im oberen Abschnitt beschrieben konnten wir den Kursabweichungen mit einfachen Massnahmen entgegenwirken. Ansonsten funktionierte der Roboter wie gewünscht: die Pucksortierung arbeitete problemlos, ebenso die Baseerkennung und die Kombination aller Funktionen.

Als Krönung des ersten Tages besiegten wir einen Gegner in einem Probelauf. Unser Roboter spulte sein Programm fehlerfrei ab, dem Gegner blieb da nur noch das Nachsehen.

Zweiter Tag – Hochspannung bis zum letzten Spiel

Die Wettkämpfe in PuckCollect gliederten sich in je eine Vorrunde pro Gruppe und in die Finalrunde, in dem der Europameister erkoren wurde. Die Vorrunde bereitete uns keine Probleme, allen Unkenrufen der Programmierfraktion zum Trotz, die in den vorherrschenden Magnetfeldern grosse Probleme sahen. Mit vier Siegen und zwei Unentschieden qualifizierten wir uns mühelos für das Finale, die Vorrunde konnten wir sogar für uns entscheiden.

In der Finalrunde (die jeweils besten vier der Gruppenphase qualifizierten sich dafür) war das Glück nicht mehr vollständig auf unserer Seite. Durch eine Mischung aus Pech und selbstverschuldeten Fehlern (die zwei Mal zum Verhaken und folglich zum Stillstand beider Roboter auf dem Spielfeld führte) kam unser Ziel, ein Platz auf dem Treppchen, gehörig ins Wanken. Letzten Endes gelang es uns dennoch, den dritten Rang zu verteidigen.

Dominiert wurde der Wettbewerb von einem polnischen Team, das einen geradezu gespenstisch perfekt funktionierenden Roboter entwickelt hatte. Dieser war allen Kontrahenten um Lichtjahre voraus, keiner konnte ihm auch nur im Geringsten das Wasser reichen.

Beim zweiten Mal hat es geklappt

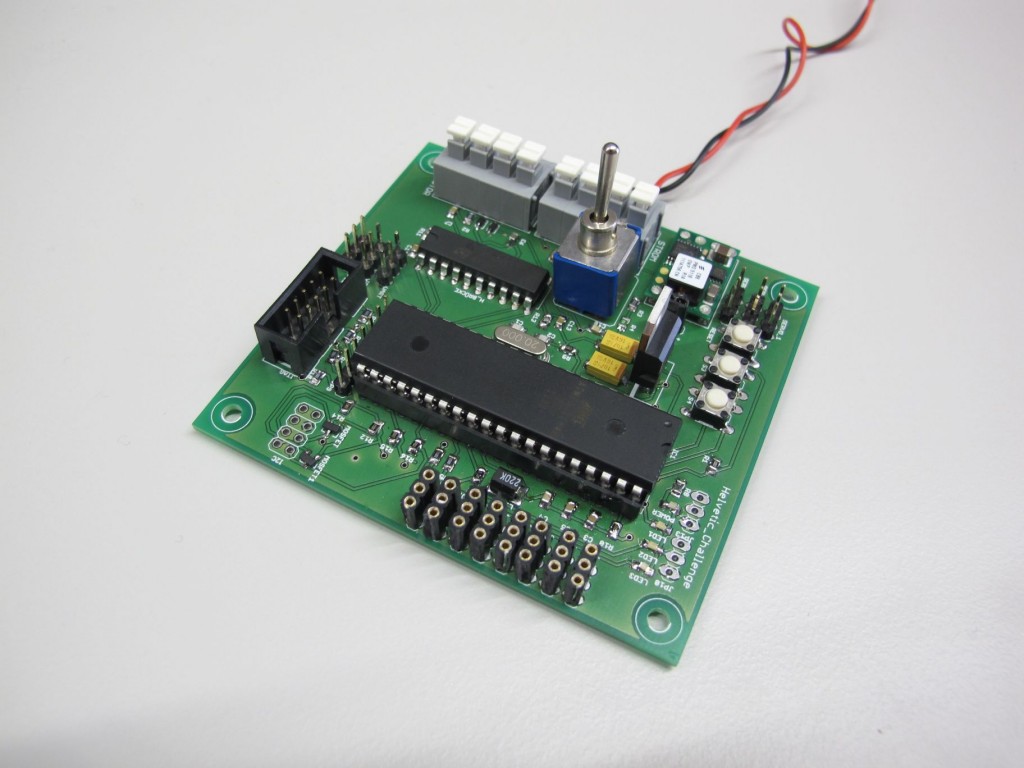

Die diesjährige Teilnahme an der RobotChallenge war bereits unsere zweite binnen Jahresfrist. Letztes Jahr war die RobotChallenge unser erster Robotik-Grossanlass gewesen, unser Abschneiden war von Pech und nicht zuletzt auch von Unerfahrenheit geprägt. Seither wurde unser Roboter gründlich überarbeitet, insbesondere Elektronik und Programmierung bedurften tiefgehender Modifikationen. Das Ergebnis – der dritte Rang – ist mehr als befriedigend.